Поверхностная лазерная обработка

Шероховатость обработанной поверхности при упрочнении в режиме проплавления зависит от схем обработки, коэффициента перекрытия, уровня плотности мощности излучения. Так, минимальная шероховатость имеет место при 0,6>Ku>0,8 Низкая шероховатость поверхности достигается при невысоких плотностях мощности излучения (для стали, например, q = 50-100 кВт/см2). Однако следует учитывать, что при малой плотности мощности обеспечиваются и небольшие размеры зоны упрочнения.

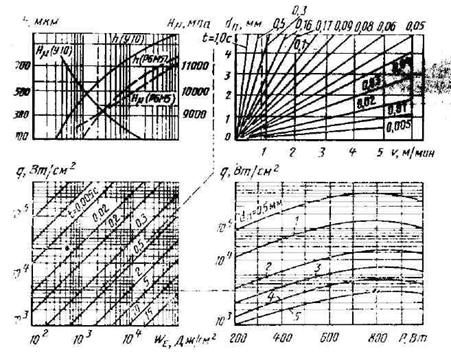

Для выбора режимов упрочнения импульсным излучением можно пользоваться номограммами, построенными на основании экспериментальных иcследований.

2.3. Обработка непрерывным излучением

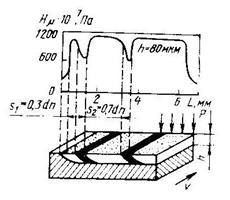

Наиболее распространенная схема обработки — однодорожечное упрочнение. В зависимости от траектории перемещения луча или закона перемещения заготовки конфигурация упрочненного участка поверхности может иметь различный вид. Производительность П обработки зависит от скорости v относительного переменность П обработки зависит от скорости v относительного перемещения луча и поверхности, а также от ширины зоны В: П = vB- если же параллельно наносится несколько дорожек упрочнения, то производительность также зависит от их числа и коэффициента перекрытия или шага обработки. Из рис видно, как изменяется микротвердость но длине L обрабатываемой зоны в зависимости от степени перекрытия (шага s) дорожек упрочнения. Как и при импульсной обработке, в перекрытых зонах наблюдается существенное снижение ;твердости в результате .

Рис. 3 зависимость микротвердости П от шага обработки s

отпуска ранее закаленного материала

Однородность и толщина покрытия являются важными факторами обеспечения качественного упрочнения. Оптимальная толщина покрытия — 20—50 мкм. Слишком тонкое покрытие снижает глубину упрочнения вследствие быстрого испарения, увеличение также толщины выше указанных значений приводит к неоднородности результатов обработки — образованию как оплавленных, так и недостаточно прогретых участков поверхности.

Наибольшее влияние на изменение размерных параметров упрочнения оказывает плотность мощности излучения. С увеличением плотности мощности растет глубина ЗТВ, что связано с ростом подводимой к материалу удельной энергии. Скорость обработки очень сильно влияет на размерные параметры упрочнения. С ростом скорости, относительного перемещения излучения и обрабатываемой поверхности снижаются как глубина, так и ширина упрочненной зоны.

Увеличение скорости обработки также влияет на изменение микротвердости в упрочненном слое. Так, с увеличением скорости до 6.0 м/мин изменение микротвердости может достигать 400 МПа.

При упрочнении в режиме проплавления материала шероховатость обработанной поверхности резко возрастает с ростом плотности мощности излучения, доходит до максимума при q =50 кВт/см2, а затем начинает постепенно снижаться. При оптимальных режимах обработки Rz =10-20 мкм.

Большое влияние на шероховатость поверхности оказывает скорость обработки. При малых значениях скорости шероховатость довольно велика (Rz=20 мкм), однако с увеличением v шероховатость снижается (при v=8 м/мин Rz=5-8 мкм).

При выборе режимов обработки для ориентировочной оценки глубины упрочненного слоя можно использовать теоретические зависимости, полученные на основе решения уравнения теплопроводности для определенных условий облучения. При этом исходят из положения, что в процессе упрочнения температура поверхности To.o.t должна быть больше температуры закалки T:зак, но не выше температуры плавления Тпл

Максимальные размеры зоны упрочнения по осям Оy и Oz при Т (у, z, t) = Тзак,- определяютея из выражий

![]()

,

,

Где ![]() — коэффициент температуропроводности, здесь к — коэффициент теплопроводности; с и v — теплоемкость и плотность материала; r — радиус сфокусированного пятна; v — скорость обработки; Ln — удельная теплота плавления; Ро=АР — эффективная мощность лазерного теплового источника, здесь А — поглощательная способность материала; Р — мощность лазерного излучения.

— коэффициент температуропроводности, здесь к — коэффициент теплопроводности; с и v — теплоемкость и плотность материала; r — радиус сфокусированного пятна; v — скорость обработки; Ln — удельная теплота плавления; Ро=АР — эффективная мощность лазерного теплового источника, здесь А — поглощательная способность материала; Р — мощность лазерного излучения.

Во многих случаях для выбора режимов обработки уста на вливаются экспериментальные зависимости, позволяющие в практических условиях для конкретных материалов оценить параметры процесса. На рис. II показана номограмма для выбора режимов упрочнения инструментальных сталей. Исходными данными Для номограммы являются требуемые микротвердость и глубина упрочненного слоя. В качестве энергетического параметра не пол v. густея плотность энергии излучения где t — время воздействия лазерного излучения. По зависимостям ![]() и

и ![]() устанавливаются плотность энергии излучения, соответствующая заданным h и H В зависимости от возможностей технологического оборудования и с учетом обеспечения максимальной производительности выбиваются мощность излучения, диаметр пятна фокусирования и определяется достигаемая плотность мощности излучения. По установленным We и q определяется длительность воздействия излучения.

устанавливаются плотность энергии излучения, соответствующая заданным h и H В зависимости от возможностей технологического оборудования и с учетом обеспечения максимальной производительности выбиваются мощность излучения, диаметр пятна фокусирования и определяется достигаемая плотность мощности излучения. По установленным We и q определяется длительность воздействия излучения.

По диаметру пятна фокусирования du и времени t воздействия излучения определяется скорость v относительного перемещения луча и обрабатываемой поверхности.

С помощью номограммы (на рис. 4) можно решить и обратную задачу — по заданным энергетическим параметрам излучения и скорости обработки определить глубину и твердость упрочненного слоя.

Рис 4. Монограмма для выбора режимов упрочнения непрерывным излучением

2.4. Лазерные легирование, наплавка, маркировка, гравировка

Перейти на страницу: 1 2 3 4 5 6 7 8 9 10 11