Поверхностная лазерная обработка

Матрица «9x7» позволяет получить качественные знак к высотой 3 мм и менее. С уменьшением высоты знака отдельные микро-лунки перекрываются с образованием микроборозд. Маркировка ведется излучением с модулированной добротностью при длительности импульсов ![]() мкc и высокой пиковой мощности.

мкc и высокой пиковой мощности.

Маркировка может также выполняться по схеме, в которой используется специальная маска, формирующая на обрабатываемой поверхности знак требуемой конфигурации. Достоинством этой схемы является то. что весь знак или даже вся требуемая информация из нескольких знаков, заложенная в маске, может быть нанесена за время действия одного импульса или серии из нecкольких импульсов. Это обусловливает высокую производительность процесса. Однако при этом ограничивается разнообразие носителей информации.

Большое распространение лазерная маркировка находит в электронной промышленности и приборостроении. Так, на миниатюрных конденсаторах с обкладкой площадью 2 мм2 с помощью излучении с модулировкой добротностью лазера па алюмопттриевом гранате (ЛИГ) наносятся фирменный знак и величина емкости.

На поверхности кремниевых и ферритовых элементов магнитных головок наносятся маркировочные знаки высотой I мм при глубине знака 20 мкм. Нанесение семизначного числа на кремниевую пластину занимает 50 с, а одной цифры на ферритовую поверхность — 1с. Сетка и специальные знаки наносятся лазерным излучением на стеклянные элементы приборов. Предварительно на обрабатываемую поверх ность наносится слой графитового порошка. При плавлении стекла графит внедряется в расплав, з результате чего на стекле сохраняется хорошо различимый и надежно зафиксированный след.

Рис. 5 Схема лазерной маркировки поверхности детали из стекла

На детали из прозрачных материалов маркировочные обозначения, сетки и другие специальные знаки могут наноситься следующим оригинальным способом. Под стеклянную деталь подкладывается металлическая пластина (например, оцинкованная жесть). Излучение, сфокусированное линзой 2, направляется через стекло 3 и концентрируется на металлической поверхности 4 (рис. 5). При перемещении луча по заданной программе в результате испарения металла на стекло напыляется тонкая металлическая пленочная дорожка в соответствии с программой перемещения луча.

С помощью лазерного излучения маркировочные знаки можно наносить на детали и изделия из неметаллических материалов, бумаги, картона, стекла, различных композитных и полимерных материалов.

В связи с расширением использования высокооборотных механизмов, машин, агрегатов, навигационных и инерционных систем актуальность приобретает проблема совершенствования процесса балансировки, повышения ее точности, производительности.

Применение лазерного излучения для устранения дисбаланса в балансировочных установках позволяет не только повысит: точность и производительность процесса, но и добиться полной автоматизации этой сложной н трудоемкой операции. Лазерный способ уравновешивания даст возможность устранять дисбаланс в период вращения изделия за один его пуск, что значительно упрощает технологический процесс.

Одна из схем реализации процесса предполагает вращение балансируемой детали и фокусирующей системы с равной частотой. При такой схеме во время балансировки фактически воспроизводится процесс лазерной прошивки несквозных отверстий импульсным излучением при неподвижной детали. Возможен и другой путь достижения этого эффекта, но без сообщения дополнительного вращения фокусирующей системе. При этом длительность импульса подбирается настолько малой, что имитируется процесс обработки неподвижной детали. Такие длительности обеспечиваются при генерации излучения в режиме модулированной добротности. При E=35 Дж, t=:0,1 мс, q=3,51010 Вт/см2 съем на один импульс составляет для стали 18ХН9Т — 0,3 мг, латуни ЛЦ40С — 1,5 мг, дюралюминия Д16Т — 1,8 мг.

Задачи маркировки и гравирования решаются двумя путями: с помощью проекционного метода и с помощью гравирования и перфорирования символов на поверхности маркируемого изделия.

Фирма IBM Deutschland (ФРГ) использует проекционный метод маркировки. В качестве источника излучения в установку введен лазер на рубине с энергией в импульсе 20 Дж и частотой следования импульсов 1 Гц. Для формирования символа служит проекционная система, состоящая из телескопа с матовым стеклом, маски и фокусирующего объектива. Маска выполнена в виде диска из молибденовой фольги с прорезями в форме цифр и букв. По команде ЭВМ диск поворачивается на нужный угол и происходит засветка нужного символа. Фокусирующий объект передает изображение этого символа на маркируемую поверхность.

Реализуя второй метод, фирма Siemens на основе АИГ лазера с выходной мощностью до 100 Вт создала лазерную систему Silamatik для нанесения надписей на материалы с помощью лазера посредством отклоняющей оптики и системы зеркал.

Фирмы Holobeam и Teradyne в своем оборудовании используют лазеры на АИГ с модуляцией добротности и непрерывной накачкой.

В СССР разработан лазерный гравировальный автомат, предназначенный для прямого изготовления офсетных форм непосредственно с оригинала, минуя фоторепродукционные и фотохимические процессы.

Оригинал со штриховым или полутоновым изображением на непрозрачной или прозрачной основе закрепляется на одном цилиндре автомата, а формная пластинка — на другом цилиндре.

В качестве формного материала используется гладкая алюминиевая фольга с предварительно нанесенным лаковым подслоем, поглощающим лазерное излучение, и полимерным антиадгезионным покрытием.

Электрооптическая система построчно считывает оригинал, преобразуя оптическое изображение в электрический сигнал, который через модулятор управляет лазерным лучом. В качестве источника излучения используется СО2-лазер, работающий в непрерывном режиме генерации.

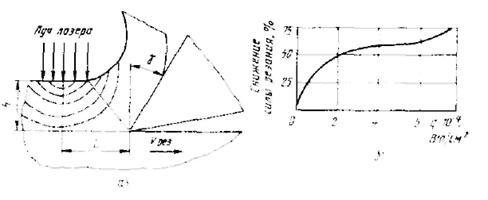

Лазерное излучение можно использовать для предварительного нагрева слоя материала на заготовке перед последующим удалением его режущим инструментом. При нагреве улучшается обрабатываемость стали вследствие изменения механических характеристик материала в зоне стружкообразования, увеличения его пластичности, снижения прочности и твердости. Однако наиболее распространенный в настоящее время метод предварительного нагрева с помощью плазменной струи позволяет локализовать тепловое воздействие лишь до пятна диаметром 6—8 мм, что значительно превышает подачу инструмента на оборот заготовки и приводит к образованию ЗТВ больших размеров. Поэтому применение плазменного нагрева ограничивается обдирочными, черновыми операциями механической обработки. Кроме того, установка плазмотрона загромождает зону обработки, а в случае образования слив-нон стружки имеется опасность короткого замыкания с корпусом плазмотрона. Эти недостатки устраняются при лазерном нагреве. Лазерное воздействие можно локализовать таким образом, чтобы нагреву подвергалась только зона стружкообразования (рис. 6, а). Эффективность

Перейти на страницу: 1 2 3 4 5 6 7 8 9 10 11