Поверхностная лазерная обработка

Схемы поверхностной обработки импульсным излучением Таблица 2

|

Номер схемы |

схема |

характеристика |

|

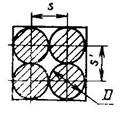

1 |

|

Ки =1 Ки =0,78 s=s'=D |

|

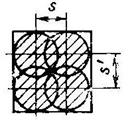

2 |

|

Ки =0,7 Ки =0,46 s=s'=0,7D |

|

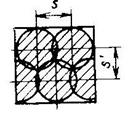

3 |

|

Ки =0,74 s=0,8D s'=0,74D |

|

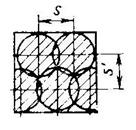

4 |

|

Ки =0,8 Ки =0,78 s=s'=0,8D |

Повышение эффективности упрочнения может быть достигнуто увеличением поглощательной способности материала при обработке импульсным инфракрасным излучением {X — 1,06 мкм). Для этого используют покрытие, например, коллоидный раствор графита, или предварительную химическую обработку облучаемой поверхности раствором па основе пикриновой кислоты. Глубина упрочнения зависит от вида материала (марки стали) и в меньшей степени от окружающей среды. В закаленных сталях глубина упрочнения при одних и тех же условиях облучения на 30 — 60% больше, чем в отожженных сталях. Степень упрочнения также зависит как от вида материала, так и от его исходного состояния. Для закаленных сталей уровень упрочнения выше, чем для отожженных.

При реализации линейного упрочнения обработка обычно ведется с перекрытием зон лазерного воздействия. В перекрытых участках происходит отпуск огнеупрочненного материала в результате действия последующего импульса. В результате в поперечном сечении упрочненный слой представляет собой характерную «чешуйчатую» структуру. При двухкоординатном упрочнении дополнительное перекрытие несколько усложняет происходящие в зоне обработки процессы. В частности, это проявляется в узловых точках, где материал четырежды подвергался облучению.

В фактуре поверхности также обнаруживается характерная «чешуйчатость». Центральную и основную часть каждого пятна занимает слаботравящаяся зона с твердостью до 13000 МПа. Отсутствие в этой зоне карбидов показывает, что температура нагрева здесь существенно превышала критическую точку, в результате чего все карбиды растворились в аустеннте. По окончании лазерного импульса при последующем быстром охлаждении за счет теплоотвода в массив материала в этой зоне произошла полная закалка с образованием мартеиситной структуры, обладающей высокой твердостью.

Значительная часть аустенита при этом сохранилась вследствие большого содержания и нем углерода и хрома, которые перешли в твердый раствор при нагреве до высоких температур. Однако этот остаточный аустенит испытал в процессе закалки фазовый наклеп, усиленный вследствие локального и импульсного характера термического никла, поэтому обладает высокой твердостью.

Концентрично с первой расположена вторая зона, занимающая периферийную часть пятим и обладающая более сильной травимостыо и несколько меньшей твердостью (8000—10000 МПа). Невозможна также обработка сканирующим излучением с амплитудой ![]() сканирования. Тогда производительность обработки будет зависеть от величины

сканирования. Тогда производительность обработки будет зависеть от величины ![]() и скорости перемещения заготовки:

и скорости перемещения заготовки: ![]() . Другие закономерности упрочнения сталей непрерывным излучением во многом подобны рассмотренным закономерностям обработки импульсным излучением. Параметры (ширина, площадь упрочненной зоны, глубина упрочнения), имеющие размерность, степень упрочнения, шероховатость обработанной поверхности зависят как от плотности мощности излучения и скорости обработки, так и от вида обрабатываемого материала. Важную роль при этом также играет вид поглощающего покрытия, наносимого на поверхность для повышения эффективности обработки.На сегодняшний день разработано и используется большое многообразие поглощающих покрытий: фосфатные, хромовые, коллоидные растворы, графит, различные краски, оксиды металлов, силикаты и пр. Если для сравнительной оценки покрытий использовать критерий эффективности поглощения излучения kп= hu/ho , где hu ho, — глубина зоны термического влияния соответственно с покрытием и без него, то ряд предпочтительности покрытий будет иметь следующий вид:

. Другие закономерности упрочнения сталей непрерывным излучением во многом подобны рассмотренным закономерностям обработки импульсным излучением. Параметры (ширина, площадь упрочненной зоны, глубина упрочнения), имеющие размерность, степень упрочнения, шероховатость обработанной поверхности зависят как от плотности мощности излучения и скорости обработки, так и от вида обрабатываемого материала. Важную роль при этом также играет вид поглощающего покрытия, наносимого на поверхность для повышения эффективности обработки.На сегодняшний день разработано и используется большое многообразие поглощающих покрытий: фосфатные, хромовые, коллоидные растворы, графит, различные краски, оксиды металлов, силикаты и пр. Если для сравнительной оценки покрытий использовать критерий эффективности поглощения излучения kп= hu/ho , где hu ho, — глубина зоны термического влияния соответственно с покрытием и без него, то ряд предпочтительности покрытий будет иметь следующий вид:

Таблица 3

| Покрытие | С r | Cd | С | ZnO | Zn3(PO4)2 | Si02 Al2O3 С | FeO4 |

| 0,6 | 2,0 | 3.0 | 4.5 | 5,1 | 6.5 | 6.7 |

Неотъемлемой структурной составляющей этой зоны являются карбидные частицы. В отличие от первой данная зона имеет неоднородное строение, причем степень неоднородности выше там, где вторая зона перекрывает первую, образовавшуюся в соседнем пятне нагрева, тогда как на границе с исходной структурой она меньше. Структура этой зоны — мартенсит, остаточный аустенит и карбиды, не растворившиеся полностью.

В узловых точках (участки прямоугольной формы) там, где четыре зоны лазерного воздействия перекрывают друг друга, материал сильно травится, и его твердость составляет 5000—5500 МПа, что характерно для трооститной структуры. Такие участки появляются вследствие многократного отпуска ранее возникших структур закалки при последовательном воздействии на материал ряда импульсов.

Перейти на страницу: 1 2 3 4 5 6 7 8 9 10 11